エリア別の活用事例

「TONOPS®で構築できるシステムのイメージは?」

「どんなふうに便利になる?」

といった疑問にお応えするため

現場のエリア別に活用事例をご紹介します。

生産管理システムは、生産設備や情報機器と

連携することで、さまざまなメリットを発揮します。

TONOPS®ならどんなシステムが構築できるのか、

エリア別にご紹介します。

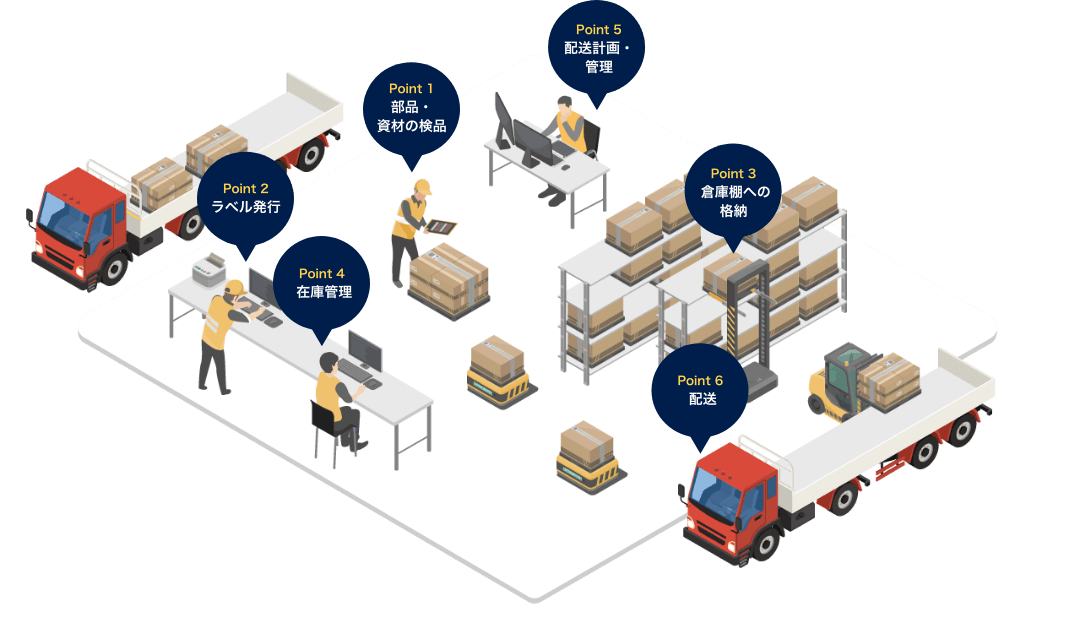

1入出荷エリア

在庫の量と位置を

リアルタイム&正確に把握

TONOPS®は、入荷時の検品・データ化を容易にする仕組みはもちろん、指定された格納場所への自動搬送など、

庫内業務の省力化・効率化を目指した仕組みも実現できます。

ここがポイント

部品・資材の入庫

Point 1部品・資材の検品

タブレットで撮影するだけで、システムがバーコードや画像から入荷内容を判定して予定リストと照合できます。

Point 2ラベル発行

管理用ラベルを自動で発行できます。

Point 3倉庫棚への格納

自動搬送機が、部品・資材ごとに決められた場所へ格納します。

Point 4在庫管理

入荷の予定と実績をシステム上でリアルタイムに確認できます。

製品の出荷

Point 5配送計画・管理

出荷予定やドライバー、空車状況などをもとに、AIが配送計画を作成します。

Point 6配送

最適な配送ルートをドライバーに指示し、効率的な配送を実現します。

-

検品担当

- 紙の予定リストとの照合や、入荷数のシステム入力といった作業がなくなりました。

驚くほど早く作業が終わり、すぐに次の作業に移れます。 -

在庫管理担当

- 検品漏れや誤入荷などが発生した際の対応業務が大幅に削減しました。何がどこにどれだけあるか、

リアルタイムにわかるのは大きな変化で、社内外の照会に素早く対応できることはもちろん、

安全在庫を多くとる必要がなくなり、倉庫エリアの効率化にもつながっています。 -

配送管理担当

- 配送計画の自動化により、配車業務が楽になっただけでなく積載効率も上がりました。

配送ルートも最適化されるのでムダな運転が減り、ドライバーの業務時間の短縮にもつながっています。

TONOPS®なら、

こんなこともできます!

お客様の状況に合わせて

最適なシステムを構築します

自動搬送機などの大きな設備投資が難しいケースでも、対応可能です。たとえば、二次元コードとバーコードリーダーを用いて部品・資材の検品やデータ化を行い、人手による入庫でもシステムが格納場所を示す仕組みを構築することができます。お客様の現状を踏まえ、目的に合わせたシステムと機器を柔軟にご提案します。

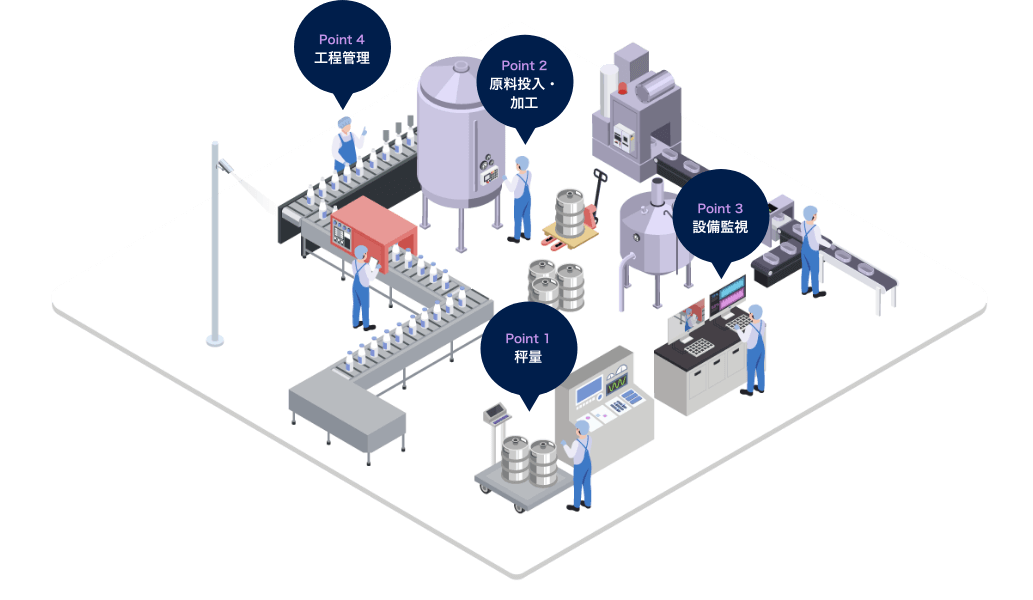

2製造エリア

品質向上のカギは作業者の

負担を軽減しミスをなくすこと

TONOPS®は、製造工程のあらゆる設備と連携することができ、

これまで目視検査・手作業で行っていたさまざまな業務をシステム化・自動化することができます。

作業者の業務負荷を軽減することでミスを減らし、正確な作業を実現しながら、生産性と品質を向上させます。

ここがポイント

Point 1秤量

システムと秤量機器を連携させることで、原材料や秤量値がレシピと合致しているかどうか自動で照合します。

Point 2原料投入・加工

原材料と投入先設備が合致している場合のみ、システムが投入を指示します。

Point 3設備監視

設備やセンサーから収集するデータから異常を検知し、アラートを出します。

Point 4工程管理

各工程の実績から、製造工程の問題点を検証し、改善することで生産性を向上します。

-

秤量担当

- 作業内容が自動で表示されるため、指示に従えばミスなく作業できます。

細かい作業記録も自動で入力され、記録漏れがなくなりました。 -

加工管理担当

- 正しく作業しないと次のステップに進めないため、作業の抜け漏れや誤投入を防止できます。

原料投入のミスによる品質問題や製品ロスを大幅に削減できました。 -

工程管理担当

- システムが製造レシピに従い装置を自動で制御してくれ、設備の稼働状況もわかります。

異常を検知しアラートも出るので、予防保全などにも役立ちます。

TONOPS®なら、

こんなこともできます!

人手による作業のミス削減も

システムで支援

人手作業が必要な現場でも、作業者がミスなく作業できる仕組みを構築することができます。部品や機器の組み立てなど人手による作業工程でも、タブレット画面に表示された作業工程に従い順番に進めていくとミスなく製品を作ることができます。こうした人手作業に用いた機器のデータをシステムと連携させることで、進捗管理を行うことも可能です。

3検査エリア

正確な検査作業と、

膨大な品質データの蓄積が可能

正確な検査と記録が求められる品質検査は、 業務負荷の高い作業の一つです。

TONOPS®は、検査機器との連携により、検査結果の照合から作業記録までを自動化し、業務負荷を減らしながら高い検査精度を実現します。

ここがポイント

Point 1検査

システムと検査機器を連携させることで、手順通りに作業を行うことができるうえ、検査結果が製品の基準値・規格を満たしているか自動で照合します。

Point 2レポート・報告

検査記録をお客様の要望に合わせて指定のフォーマットに出力することができます。

-

検査作業担当

- 各種工程で検査が必要なうえ、検査対象も膨大です。

検査項目や手順を確認する手間が省け、作業に集中できるようになったことで、

検査漏れやミスがなくなり安心して次の工程に回せるようになりました。 -

現場監督担当

- 報告時のフォーマット調整が不要になり、関係各所へスピーディーな報告ができるようになりました。

作業者の負担も大幅に減り、ストレスフリーな職場環境が実現できています。

TONOPS®なら、

こんなこともできます!

GMPやCSVなど、

あらゆる管理基準や条件に対応

業種によって、GMPやCSV、GQP、HACCPなど、対応しなければならない管理基準は異なります。こうした基準を満たすためには、正確な検査作業と膨大な検査データの管理、さらに厳格なセキュリティを実現する必要があり、業務負荷が高くなる傾向があります。TONOPS®は幅広い管理基準や条件に対応してきた実積があり、あらゆる業種に対応可能です。

4オフィスエリア

製造現場の見える化により、

計画・実行・評価がスムーズに

直接現場が見えないオフィスでの作業は、どれだけ製造に関する情報を集められるかが重要です。

TONOPS®は各エリアの設備や機器と連携し、あらゆる情報を集約することで、製造現場を“見える化”します。

これにより、計画・実行・評価をスムーズに行えるようサポートすることができます。

ここがポイント

Point 1工程管理・在庫管理

各工程の情報を見える化し、工程改善や品質向上のためのデータ分析が可能になります。在庫情報とも連携し、所要量計算や原材料の自動発注もできます。

Point 2設備監視・予兆保全

各拠点の設備情報をシステム上に集約し、異常をいち早く検知しすることでメンテナンスの最適化が図れます。エネルギーの消費状況も見える化し、省エネ施策の検討にも役立ちます。

Point 3配送管理

出荷状況や配送計画をシステム上でリアルタイムに確認できます。

Point 4分析・生産管理

製造に関わるさまざまな情報を見える化することで、生産計画や販売計画の作成・調整などの経営判断を支援します。

Point 5トレーサビリティ管理

原材料の発注・入荷から製品の出荷まですべての情報を一元管理することで、システム上で検索すれば、どの段階で何があったのか情報を確認することができます。

-

在庫管理・工程管理

担当 - 現場に問い合わせなくても各工程の状況を確認でき、

業務の問題点や品質改善のポイントが見える化されたことで、

適切な計画を立てられるようになりました。在庫状況もシステムが管理してくれるので安心です。 -

設備監視担当

- 不具合や異常を未然に防げるようになったのはもちろん、

現場のロスが見えるようになりムダな箇所がどんどんなくなりました。

省エネ対策にも、バッチリ対応できています。 -

配送管理担当

- 最新情報を常に確認できるので、配送計画の調整や配送状況の問い合わせにも、

リアルタイムで対応できるようになりました。 -

分析・生産管理担当

- 入荷から出荷までの情報が一元管理されることでデータの抽出ができるようになり、

これまで難しかった分析や可視化が効率的にできるようになりました。

TONOPS®なら、

こんなこともできます!

全国の拠点をシステムで一元管理

TONOPS®は、全国各地の拠点も一元管理し、全社横断型で計画立案や見直しを行えます。あらゆる情報を見える化することで、現場に行かなくても製造状況や問題点を把握することが可能です。