人手不足や働き方改革関連法の改正(時間外労働の上限規制)などを背景に、配送の管理業務の複雑性が高まるなか、いかに効率的に負担の少ない物流を実現できるかが、配送・物流の現場において大きなカギを握っています。TONOPS®ロジスティクスは、最適な庫内業務の提案や配送計画の立案をAIが行い、物流コストの削減と業務負荷の大幅な軽減に貢献します。

課題1ミスが減らないピッキング作業

AI画像認識で対象物を判別

商品や個数を特定することで解決

RFIDタグや二次元コードを貼り付け解決したいが

貼り付ける負担やコストが現実的ではなく導入できない

- 入出庫場所や対象物の確認を目視で行う

- 担当者の業務負荷が大きくミスが発生しやすい

- ピッキング数の確認作業時に、見間違えなどにより数量を誤ってしまう

- 取り違えや数量間違いなどの大きな問題につながることもある

RFID(ICタグ)だけでなく

AI画像認識によって確実な在庫管理を実現

- RFIDなしでも、AI画像認識で商品と数量を自動特定

- 入出庫の数量を目視的にわかりやすく表現

- システムと人の両方の判断でミスをゼロに

- 入出庫状況をリアルタイムで確認

入出庫の確認は人手によるところが大きく、効率化の余地のある業務のひとつです。TONOPS®ロジスティクスなら、対象物を撮影するだけで品名と数量を自動特定することができます。対象選別から数量確認までをまとめて処理し、目的地をタブレットで指定するだけで済むので、業務負荷を減らすことができます。さらに、ミス削減につながり、庫内物流で発生しやすい誤入出庫などの問題も解決できます。

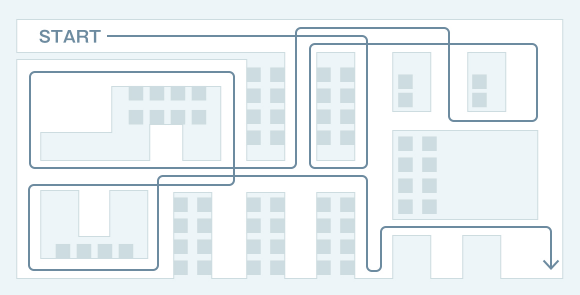

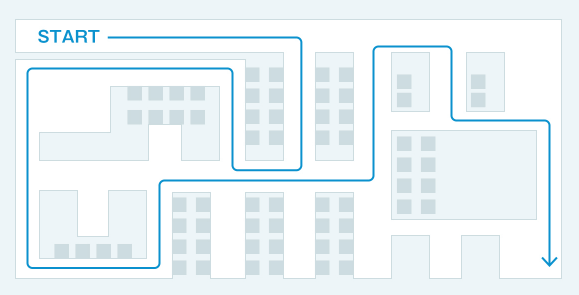

課題2作業者の熟練度が

ピッキング時間に大きく影響

ロケーションマップの通りにピッキング

最適なルートがロケーションマップに表示されることで、ピッキング業務を平準化

現場を知り尽くしてもなお時間が掛かる、

ピッキングとルート確認の同時進行

- 庫内のどこに何があるかを把握しなければならない

場所がわかっても、動線がわからない - ルート確認しながら複数の箇所を回りピッキングしていくのは、時間を要し負担も大きい

- ピッキング順によっては、通過した場所に戻ってくるなどの無駄も多い

ロケーションマップにルートや目的地が表示されることでピッキングの稼働効率がアップ

- ピッキング順と場所など必要な情報だけをまとめて確認でき、わかりやすい

- 業務が平準化されることにより経験が浅い作業者でも、熟練者と同様の効率的なピッキングが可能

庫内ピッキングは、ルート確認、ピッキング対象と数量の確認、ピッキングという作業の繰り返しです。時間がかかり業務負荷が大きいうえに、効率化や所要時間の短縮を現場で行うことは困難です。TONOPS®ロジスティクスは、出荷指図書をデジタル化し、指示内容をタブレットの画面にまとめて表示します。表示されたピッキング対象の製品名や場所、ルートに従って作業をすることができるので、現場でさまざまな資料を確認する手間が省けます。作業だけに集中できることから作業者の負担軽減や所要時間削減につながり、効率化が実現できます。

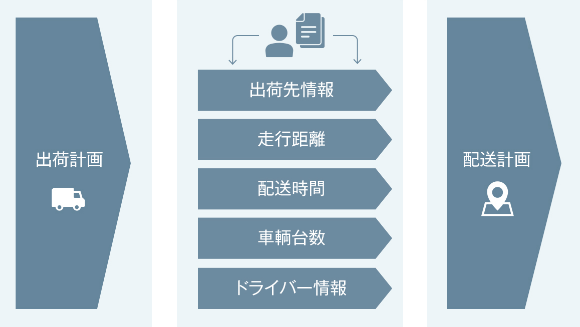

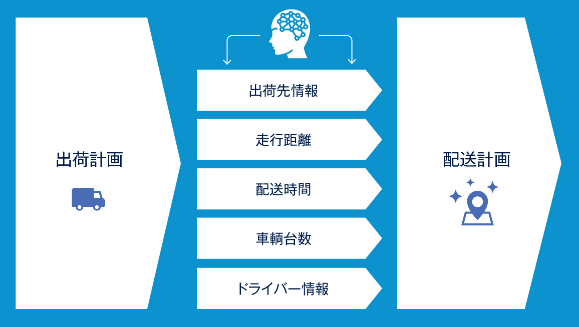

課題3ドライバーやルート確認などの複雑な配送計画

ノウハウも時間も不要

最適な計画を自動立案

複雑な条件を組み合わせなければならず、

予定変更による再計画も大変

- さまざまな制約条件に応じて総合的な判断が必要になるため、計画立案に時間を要するうえ、ベテランしかできない

- 日々変化する荷量に対応するためトラックに余裕を見なければならず、無駄が発生する

- 荷量に応じた最適な配送ルートを計画したいが、負荷が高く困難

- 法改正によりドライバー不足が深刻化し、配置を考慮するのが難しい

AIによる計画の自動化で、

作業者やドライバーの負担を軽減

- 出荷計画に基づきAIが必要な情報を集め、配送計画を策定

- ルート情報は地図上への反映も可能

- 計画作成のノウハウが不要

- 時間を極限まで削減しながら、最適な計画を作成

- 計画変更にもリアルタイムに対応可能

- 最適なルートを簡単にシミュレーションすることが可能

配送計画の作成は、出荷計画をもとに配送先の情報や走行距離、配送時間などの条件に加え、リアルタイムに変化する混雑状況や車輌・ドライバーの確保を考慮しなければなりません。TONOPS®ロジスティクスは、手間と時間を要する計算作業・計画作成をAI技術の活用によって効率化します。その時々の条件に合った最適な配送計画を作成するので、計画作成者だけでなく、ドライバーや配送業務全体の最適化が実現できます。