工場の生産性向上が求められる一方、生産管理は紙での管理や人手作業も多く、効率化できずに悩んでいるケースが多くみられます。TONOPS®生産管理なら、全工程を一元管理でき、さまざまな機器やシステムとの連携も可能。生産現場の課題をまとめて解決できます。

どの現場でも実はよくある

生産管理の困りごと・悩みどころ

-

課題1膨大な在庫の管理

確認・情報入力に追われてしまう在庫情報をデータ化

リアルタイムな情報管理と

システム連携 -

課題2在庫の過不足を防ぐ

購買の計画・実行が大変MRPを実行

現状把握や予測、

発注業務との連携も可能 -

課題3製品ごとに異なる部品や手順

作業ミスがなかなか減らせない部品管理・作業手順・レシピをシステム管理

わかりやすい作業指示でミスを削減

-

課題4データ取得漏れや連携不足により

生産工程の追跡が不可能原材料から製品まで、すべての生産工程のデータを収集

設備と連携した

品質管理・トレーサビリティを実現 -

課題5工場のエネルギー使用量がわからず、

年々厳しくなる環境要求に対応できない資源・エネルギー使用量の詳細を見える化

省資源・省エネ対策の

立案をサポート

課題1膨大な在庫の管理

確認・情報入力に追われてしまう

在庫情報をデータ化

リアルタイムな情報管理と

システム連携

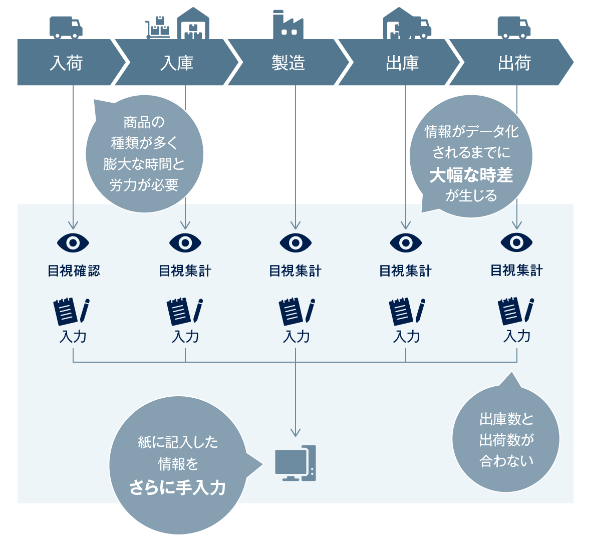

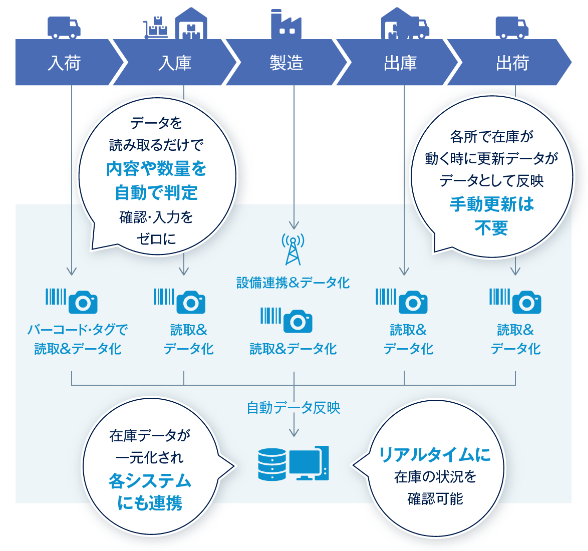

手入力は時間と労力がかかり、

ミスも誘発

入力業務を削減し、

正確なデータに基づく管理を実現

日々変動する在庫の状況を確認しデータ化するのは、どんな業界でも骨の折れる作業のひとつ。情報の手入力はマンパワーが必要なうえ、数量や入庫場所の間違いなども起こりやすく、後々の工程に大きな影響を与えかねません。TONOPS®生産管理なら、在庫移動の際にバーコードやICタグを読み取るだけでデータ化し、システム間で連携されます。まとめて情報管理できるので、在庫移動のたびに確認する手間が省けます。データはリアルタイムで収集・連携されるため、「何が・どれだけ・どこにあるか」が一目でわかるようになります。

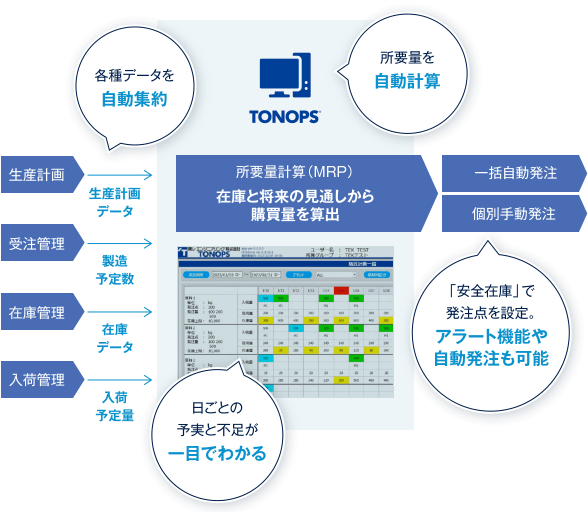

課題2在庫の過不足を防ぐ

購買の計画・実行が大変

MRPを実行

現状把握や予測、

発注業務との連携も可能

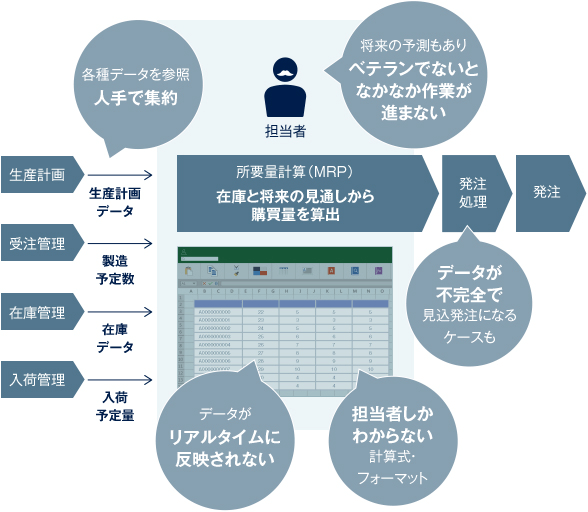

適正在庫の保持は

データの集約と分析が大きな負担

システムでまとめて管理でき

安全在庫を難なくキープ

生産計画に合わせて過不足のない原料・資材在庫を確保するには、膨大な情報とリアルタイムに変化する環境を踏まえなければなりません。急な計画変更にも臨機応変に対応しなければならないため、常に気を張る業務です。TONOPS®生産管理は、将来の見通しに関する各種データと現在の在庫状況を対応させ、「何が・いつ・どれだけ不足するか」をわかりやすく表示します。また、安全在庫水準に基づき、アラーム機能で在庫状況を知らせたり、自動発注も可能です。

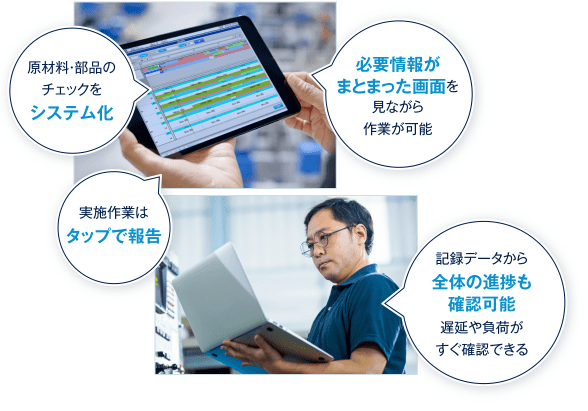

課題3製品ごとに異なる部品や手順

作業ミスがなかなか減らせない

部品管理・作業手順・レシピを

システム管理

わかりやすい作業指示で

ミスを削減

作業が煩雑になりミスの原因に

タブレットから作業の確認と報告ができる

製造現場では、作業者が手順書や管理表などさまざまな情報を参照し作業しなければならず、それがミスを引き起こす原因にもなっています。TONOPS®生産管理では、タブレットで作業者が行う手順をわかりやすく表示し手順に従って作業することでミス防止、工程進捗管理を徹底します。例えば原料投入時にタブレット又はバーコードスキャナなどで投入原料を照合、チェックし原料の投入ミスを防止、または画面に指示された手順通りに進めることでの工程間違いチェックなど、品質管理や進捗管理の機能を組み込むことができます。

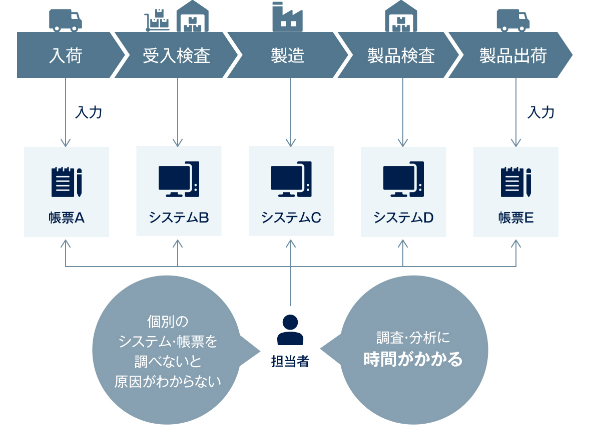

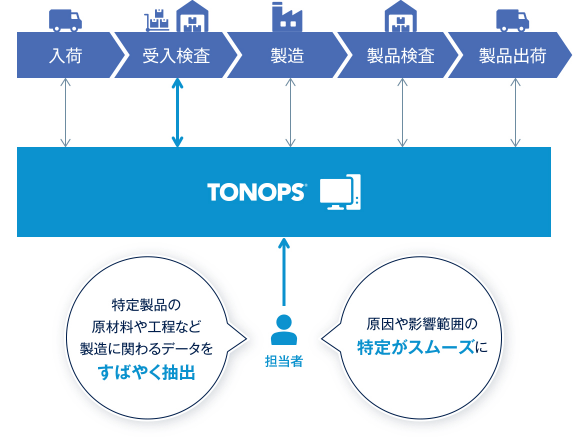

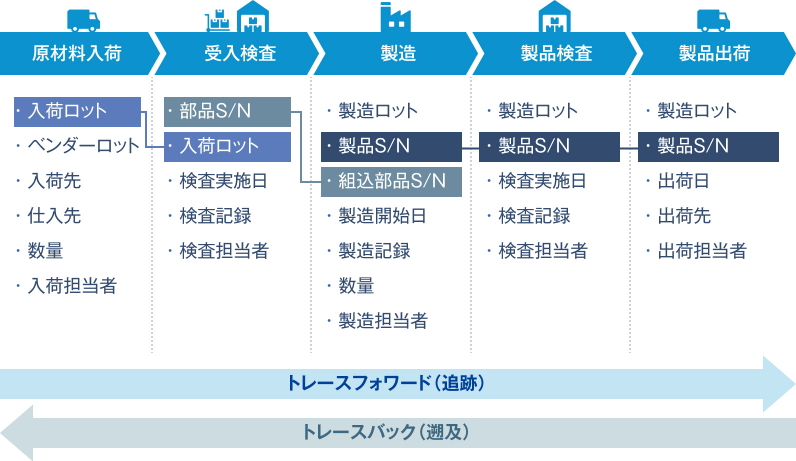

課題4データ取得漏れや連携不足により

生産工程の追跡が不可能

原材料から製品まで、

すべての生産工程のデータを収集

設備と連携した

品質管理・トレーサビリティを実現

製造情報が散在し、

不良が発生した場合の原因特定が困難

製造情報の一元管理で、

不良の原因特定と分析が容易に

どんな生産現場でも求められる“トレーサビリティ”。対応するには業務を横断したシステム管理やデータの一元化が必要不可欠です。TONOPS®生産管理では原材料の発注、入荷から製品の出荷まですべての情報を一元管理しているため、不良が発生した場合にどの段階で何があったのか情報をさかのぼることができ、取得データの情報も細かく設定できます。GMPやCSVへの対応など、医薬品業界や化粧品業界が求める管理機能の実装も可能です。

製品情報を一元管理、万全のリスク管理対策と品質保証

製品情報と工程情報を紐付けることで、証跡データを製品から原料、原料から製品と双方向にトレースすることが可能となります。これにより、入荷から製造までの製造情報・工程情報を一元管理できます。異常発生時の原因究明や早期対策をすることで製品の品質が上がり、お客様の満足度向上に貢献します。

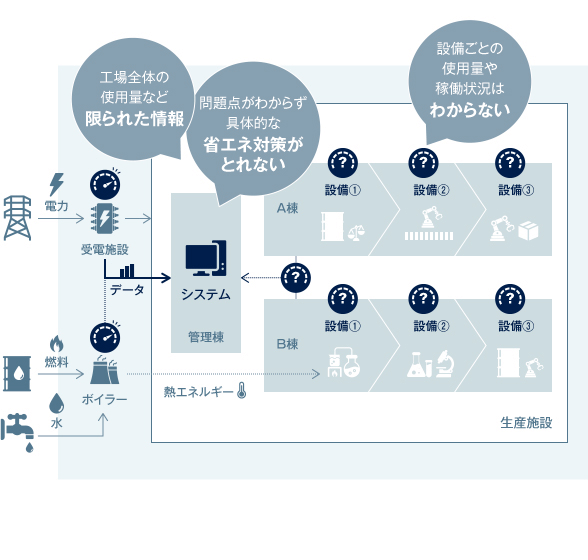

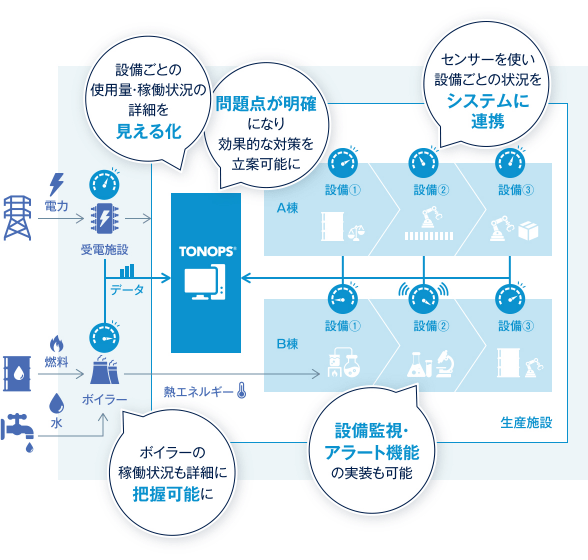

課題5工場のエネルギー使用量がわからず、

年々厳しくなる環境要求に対応できない

資源・エネルギー使用量の詳細を見える化

省資源・省エネ対策の立案を

サポート

詳細な使用量が見えず、問題点がわからない

問題点がわかり対策や検証が可能に

TONOPS®生産管理は、生産ラインの設備単位で資源・エネルギーの消費量を見える化し、省資源・省エネ活動をサポートします。見える化する対象を適切に設定することで、各設備の資源・エネルギー消費量の把握を容易にし、ピーク電力の調整や設備の見直しなどの対策立案や効果検証を可能にします。また、設備単位で稼働状況を見える化することで、設備管理や工程管理にも活用できます。

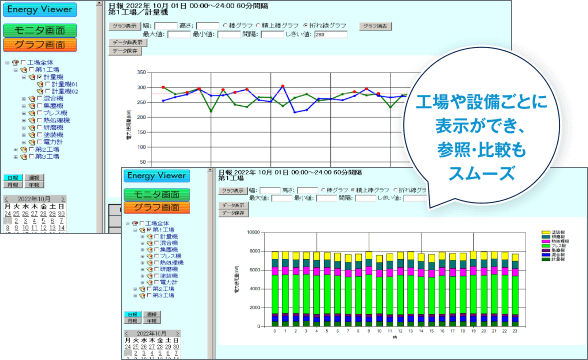

生産工程毎のエネルギー使用状況表示

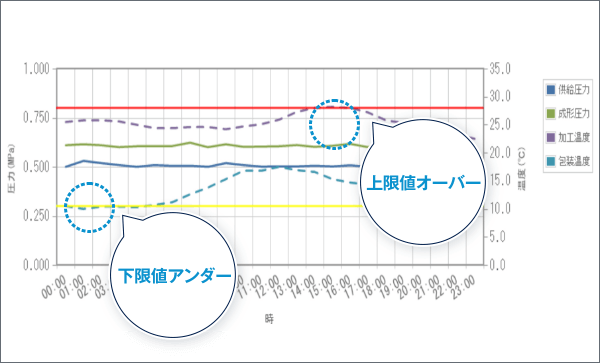

アラート表示(通知)

各工場や設備単位のエネルギー使用量を任意で選択でき、参照・比較することができます。使用量の最大値・最小値・しきい値を設定できる他、データの取得間隔の設定、折れ線グラフ・棒グラフ等の表示形式の変更なども可能です。設定した許容値をオーバーした場合には、設備やシステムと連携させ、アラートを出すことも可能です。

アラートは警報の発信・メール通知といった連携もでき、現地や端末の前にいなくても、すぐに状況を確認でき、素早い対応に役立ちます。